Diese Website verwendet Cookies, damit wir dir die bestmögliche Benutzererfahrung bieten können. Cookie-Informationen werden in deinem Browser gespeichert und führen Funktionen aus, wie das Wiedererkennen von dir, wenn du auf unsere Website zurückkehrst, und hilft unserem Team zu verstehen, welche Abschnitte der Website für dich am interessantesten und nützlichsten sind.

Herstellung flexibler, zweidimensionaler Stanzteile

Unsere Stanzteile finden in vielen Branchen Anwendung und erfüllen unterschiedliche technische und optische Anforderungen. Daher sind die Entwicklung und Herstellung stets individuell auf die Bedürfnisse unserer Kunden abgestimmt. Außerdem unterliegt die Produktion ständiger Kontrolle, um Probleme frühzeitig erkennen und beheben zu können.

Wir möchten Ihnen im Folgenden einen kleinen Einblick in die Rahmenbedingungen der Fertigung geben. Unsere Mitarbeiter in den verschiedenen Bereichen wie der Konfektionierung, dem Werkzeugbau und der Produktion arbeiten eng zusammen, um einen reibungslosen Ablauf zu gewährleisten und um unseren Kunden optimale Ergebnisse liefern zu können.

Vorbereitung: CAD-Daten-Aufbereitung, Konfektion und Analyse

Beim Stanzen zerteilen wir einen Werkstoff und verarbeiten ihn zum von Ihnen gewünschten Produkt. Um die benötigte Ausformung des Produkts präzise anzufertigen, benötigen wir von Ihnen sowohl die CAD-Daten als auch Informationen darüber, wofür das Endprodukt genutzt werden soll, um Materialien mit den richtigen Eigenschaften wählen zu können. Brauchen Sie zum Beispiel Stanz-Teile, die in elektronischen Baugruppen verwendet werden sollen, müssen diese unter anderem Wärme-beständig sein.

Die produktspezifischen CAD-Daten werden zunächst für den Werkzeugbau aufbereitet, sodass passgenaue Werkzeuge angefertigt werden können. Dazu müssen Maße exakt abgeglichen, der Produktionsprozess analysiert und die richtigen Materialien ausgewählt werden. Danach können Ihre Artikel in Produktion gehen.

Stanzen – formen – lasern: Arten der Be- und Verarbeitung

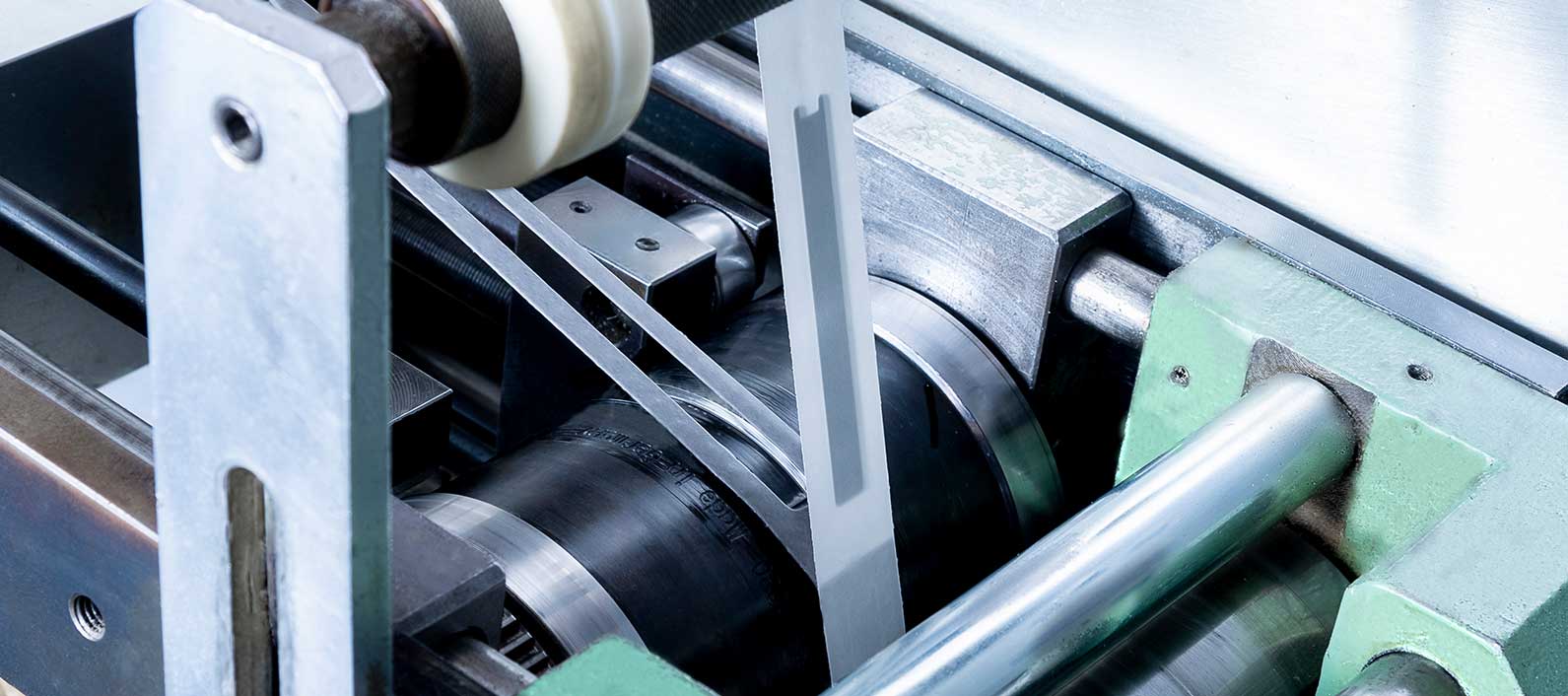

Stanz-Werkzeuge bestehen z.B. aus einem Stempel sowie einer Matrize und finden in dieser Weise ihren Einsatz in Stanzpressen. Beim Stanzen wird hierbei der Schneid-Stempel mit großem Druck von oben nach unten (Hubstanzen) durch den Werkstoff in die Lücke der Matrize gepresst. Dabei wird der Werkstoff an der Schnittkante akkurat getrennt.

Im Rotationsstanzverfahren kommen Stanz-Werkzeuge als Stanzzylinder zum Einsatz. Die Materialtrennung erfolgt beim Rotationsstanzverfahren durch Drehung der Werkzeuge und nicht durch eine gradlinige Bewegung.

Die Form des gewünschten Stanzteiles ist auf dem Rotationsstanzzylinder z.B. erodiert aufgebracht und wird durch die Rotation des Werkzeuges in das gewünschte Material übertragen.

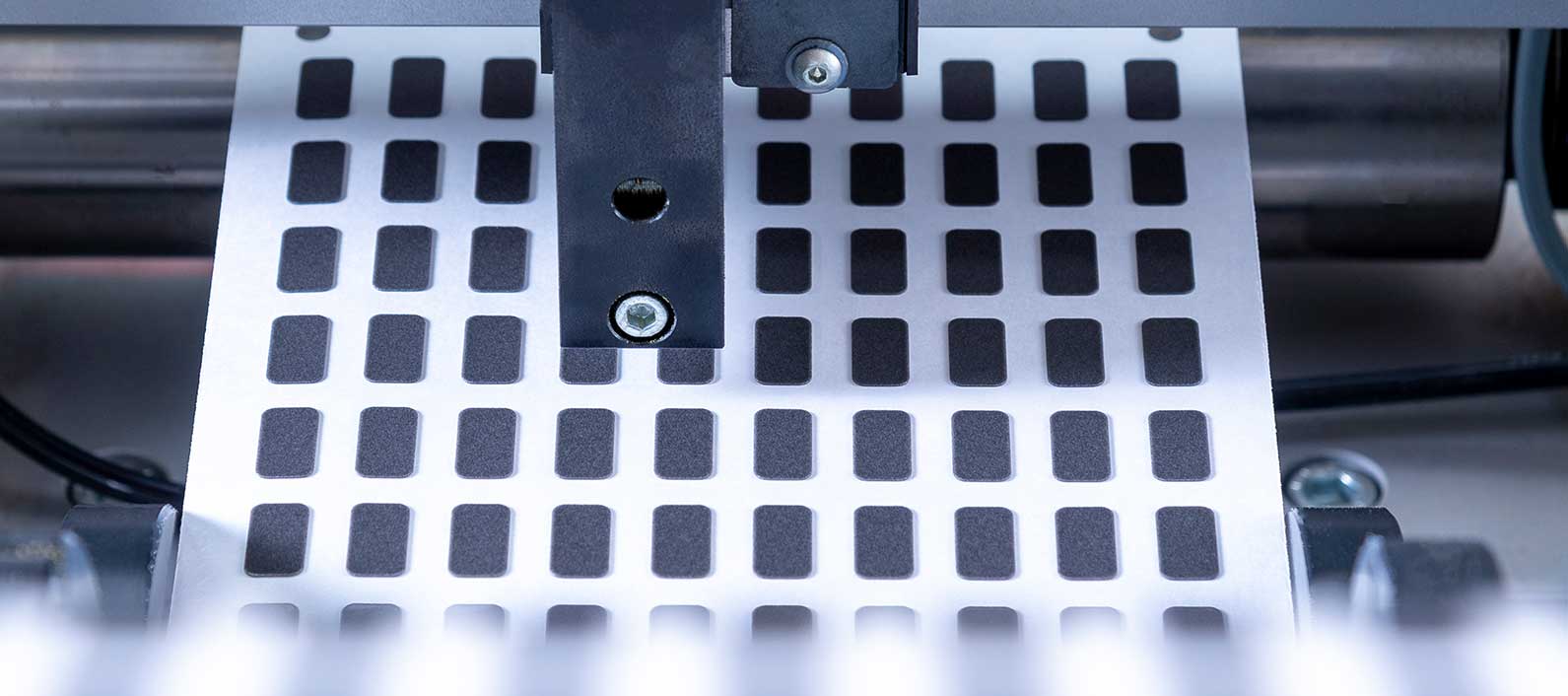

Man unterscheidet mehrere Stanz-Arten. Beispielsweise sind das Anstanzen, Ausstanzen und Durchstanzen häufig angewendete Methoden. Beim Anstanzen wird das meist klebende Stanzteil zum Beispiel auf einem Silikonpapierträger fortlaufend wiedergegeben. Hierbei wird das Trägermaterial nicht beschädigt. Das Restmaterial bzw. der Abfall wird als Stanzgitter entsorgt.

Beim Ausstanzen wird das Stanzteil z.B. mit einem Silikonträgerpapier konturgleich als Einzelteil zur weiteren Verwendung ausgestanzt.

Auch hier entsteht ein Abfallgitter als Verschnitt, das entsorgt oder im besten Fall einer weiteren Verwendung zugeführt werden kann.

Das Durchstanzen wird meist in Kombination mit dem Anstanzen verwendet. Es entstehen Stanzteile fortlaufend auf Rolle, die innerhalb ihrer Außenkontur mit Durchstanzungen oder Lochungen versehen sind. Der Abfall wird durch Ausblasen entfernt, das Restgitter, welches außerhalb der Teile liegt, wird wie oben beschrieben behandelt.

Für den Form-Prozess werden Stempel-Werkzeuge in verschiedenen geometrischen Formen wie Kreise, Quadrate, Ovale oder auch Sonderformen genutzt. Größere Kreise können beispielsweise durch mehrere Hübe bogenförmiger Stempel in das Material gewonnen werden.

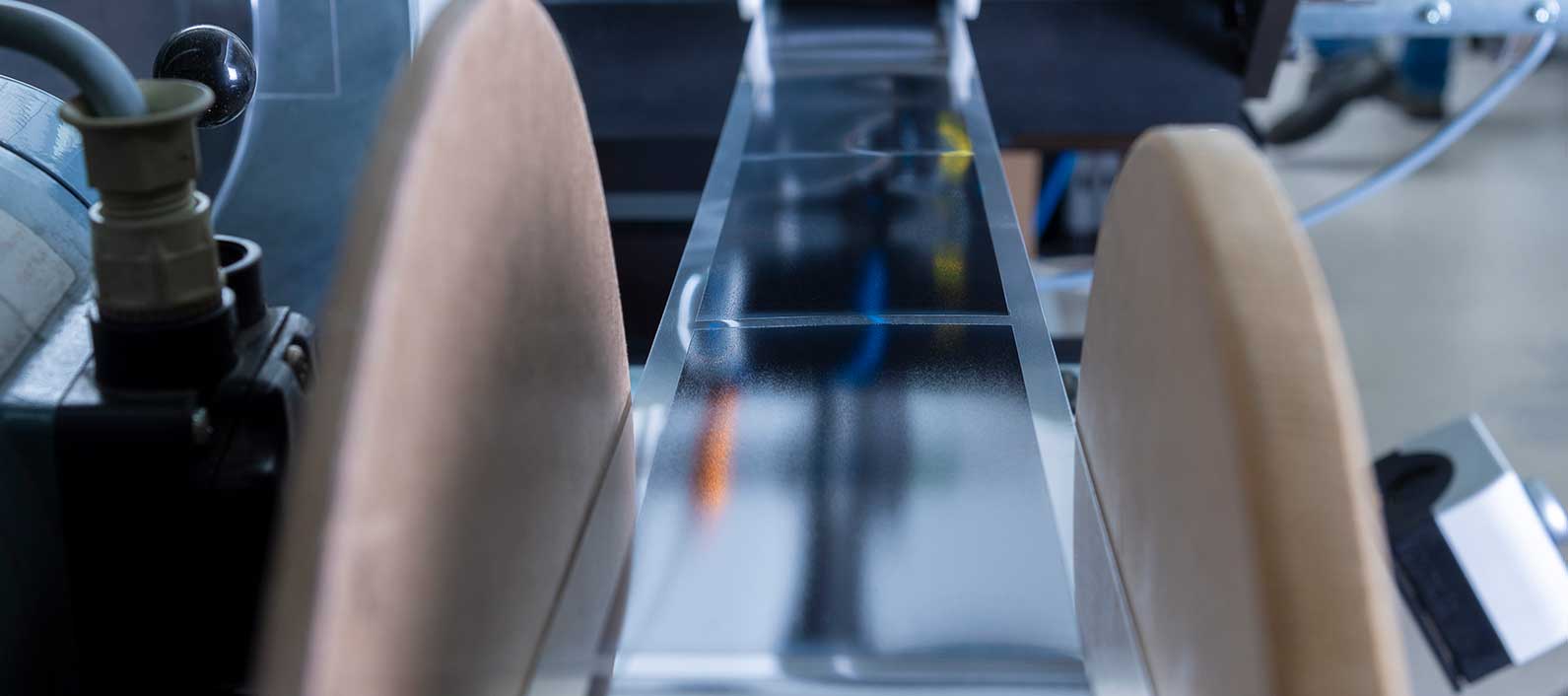

Eine weitere Technik ist die des Laserns. Das Laser-Schneiden eignet sich sehr gut für die meisten flexiblen Materialien, die Schnitte können äußerst präzise durchgeführt werden. Außerdem ist das Lasern aufgrund der nicht benötigen Werkzeuge für kleinere Stückzahlen optimal, daher produzieren wir hiermit vorwiegend Prototypen, Einzelstücke und Kleinserien.

Maschinen-Park: effizient arbeitende Maschinen unter strengen Kontrollen

Insgesamt steht uns ein großzügig ausgestatteter Maschinenpark mit über 20 Produktions-Maschinen für die Herstellung der Form- und Klebestanzteile zur Verfügung. Wir nutzen für die verschiedenen Fertigungsprozesse Hub-Stanzmaschinen, Rotationsstanzmaschinen und eine Stanzpresse.

Hub-Stanzmaschinen und auch Rotationsstanzmaschinen ermöglichen beispielsweise das Perforieren, Schneiden, Stanzen und Lochen in einem. Durch diese Technologien sind Fertigungsschritte nahezu zeitgleich und auf einer Maschine realisierbar. Arbeitszeit sowie weitere Ressourcen werden eingespart – und hierdurch auch Ihr Geld und Ihre Zeit.

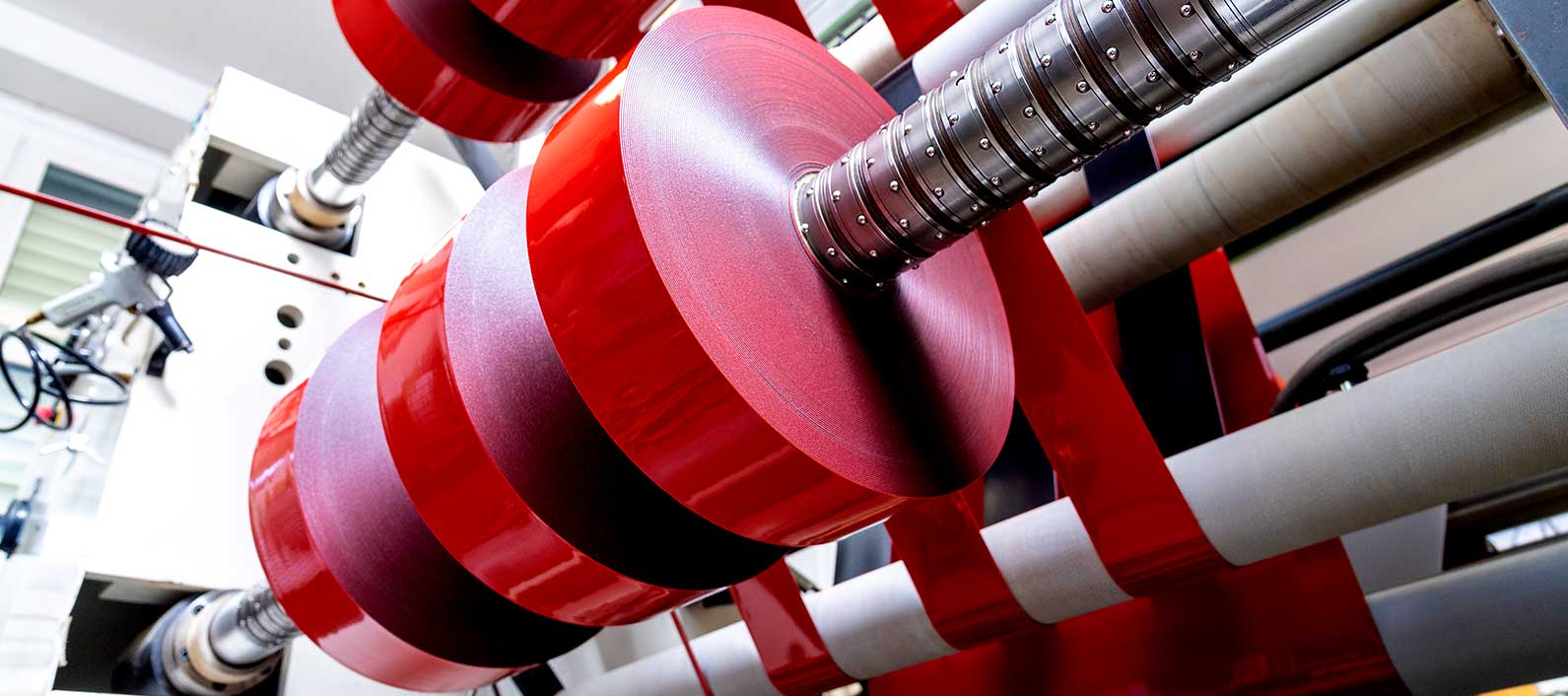

Auf Schneidmaschinen mit der Umrollschneid-Technik werden die bis zu 1000 Millimeter (1 Meter) breiten Rohmaterial-Rollen auf ihren weiteren Einsatz vorbereitet. Breitere Rollen mit bis zu 1600 Millimetern (1,6 Metern) können im Abstechverfahren zu Schmalrollen verarbeitet werden.

Endphase: Fertigstellung bis zur pünktlichen Lieferung

Kommt das Produkt bearbeitet aus der Stanzmaschine, ist es meist noch nicht fertig. Es folgen gegebenenfalls zusätzliche Bearbeitungen wie das Bedrucken oder Aufrollen. Wir liefern Ihnen die Ware wie von Ihnen gewünscht: selbstklebend oder nicht klebend, bedruckt oder unbedruckt, als Einzelstück, auf Rolle oder als geschnittene Rollenware – individuell in allen gängigen Größen und Ausführungen.

Dann folgen die abschließende Kontrolle der Stanzteile/Schneidware und schließlich der termingerechte Versand.